Os Diferentes Tipos De Torneamento E Suas Aplicações Na Fabricação

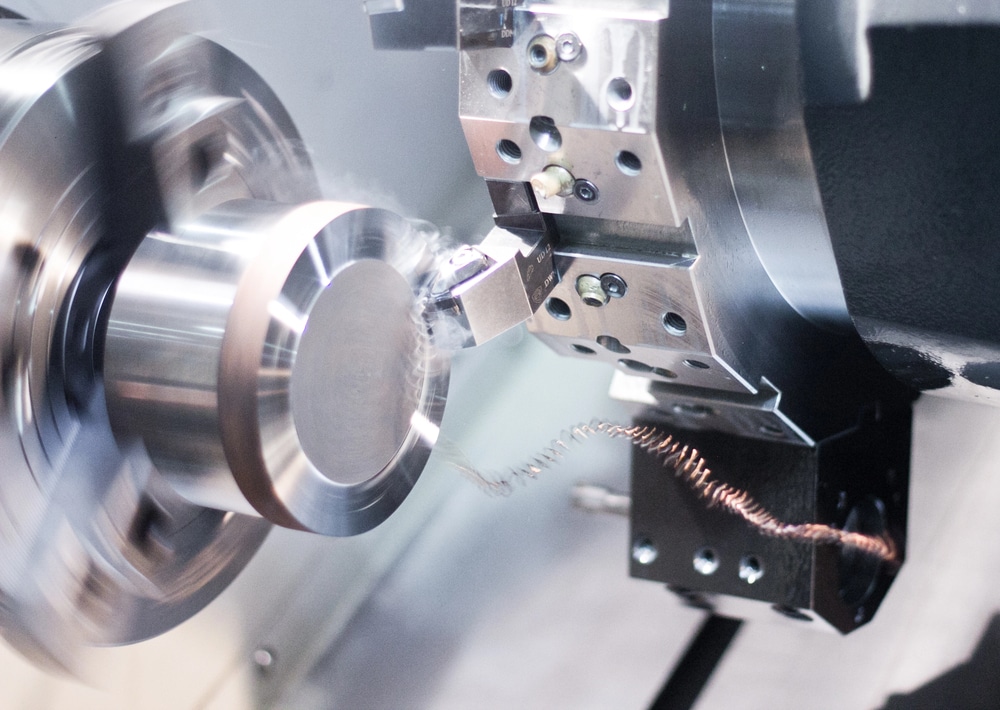

O torneamento é um dos processos de usinagem mais fundamentais na indústria de fabricação. Ele consiste na remoção de material de uma peça bruta por meio de uma ferramenta de corte, resultando em superfícies cilíndricas precisas.

Esse processo é altamente valorizado devido à sua capacidade de produzir componentes com alta precisão e excelente acabamento. A importância do torneamento na indústria é inegável, pois ele possibilita a produção de peças essenciais para o funcionamento de diferentes máquinas e equipamentos.

Setores como o automobilístico, aeroespacial e naval dependem amplamente do torneamento para a fabricação de componentes como eixos, pinos, e roscas. A versatilidade do torneamento torna-o indispensável para atender às exigências desses setores, garantindo qualidade e eficiência na produção.

Como Funciona o Torneamento

O processo de torneamento começa com a fixação da peça a ser trabalhada no mandril do torno. O mandril tem a função de segurar a peça de forma segura, permitindo que ela gire em alta velocidade. Essa rotação é essencial para a ação de corte, pois permite à ferramenta de corte remover o material necessário.

Com a peça em rotação, a ferramenta de corte é posicionada de modo a avançar na superfície da peça, removendo camadas de material. O movimento da ferramenta, conhecido como movimento de avanço, é controlado para garantir a precisão do corte e a obtenção do formato desejado.

Os ajustes de profundidade e velocidade de corte são cruciais. Eles são configurados de acordo com o tipo de material da peça e o acabamento final desejado. Ajustes adequados garantem eficiência no processo e a qualidade do produto final, evitando desperdício de material e aumentando a durabilidade das ferramentas de corte.

Tipos de Torneamento

Os diferentes tipos de torneamento são classificados de acordo com a direção de avanço da ferramenta, a geometria da peça a ser usinada e o tipo de operação realizada. Cada categoria atende a necessidades específicas de fabricação e influencia diretamente o resultado final do processo.

A classificação por direção de avanço inclui o torneamento longitudinal e transversal. No torneamento longitudinal, a ferramenta avança paralelamente ao eixo da peça, focando na redução do diâmetro. Já no torneamento transversal, a ferramenta avança perpendicularmente, criando superfícies planas na extremidade da peça.

Considerando a geometria, temos o torneamento cônico, onde a ferramenta se movimenta em ângulo, permitindo a formação de superfícies cônicas. Isso é essencial para componentes que exigem precisão em ângulos específicos.

Por fim, a classificação por tipo de operação abrange o rosqueamento, que é responsável pela criação de roscas externas e internas na peça. Este tipo de torneamento é crucial para peças que necessitam de fixações seguras e precisas.

Torneamento Longitudinal

O torneamento longitudinal é um dos tipos mais comuns de torneamento utilizado na fabricação industrial. Neste processo, a ferramenta de corte avança de forma paralela ao eixo da peça, permitindo a remoção uniforme do material ao longo de sua extensão. Essa operação é essencial para reduzir o diâmetro da peça de maneira precisa e controlada.

Durante o torneamento longitudinal, a ferramenta mantém contato constante com a superfície da peça enquanto ela gira. Isso resulta em um acabamento suave e cilíndrico, ideal para componentes que exigem alta precisão.

Uma das principais aplicações do torneamento longitudinal é a fabricação de eixos e pinos. Esses componentes cilíndricos são amplamente utilizados em máquinas e equipamentos, desempenhando papéis críticos em sistemas mecânicos. A habilidade de reduzir o diâmetro com exatidão torna este processo indispensável para garantir a funcionalidade e o desempenho dos produtos finais.

Compreender a importância do avanço paralelo ao eixo e a redução do diâmetro da peça é crucial para otimizar o processo de torneamento e garantir a qualidade dos componentes produzidos.

Torneamento Transversal

O torneamento transversal é um processo de usinagem onde a ferramenta de corte avança perpendicularmente ao eixo da peça. Esta abordagem permite a criação de superfícies planas e uniformes na extremidade da peça, sendo fundamental para ajustar o comprimento e o acabamento final dos componentes.

Durante a execução do torneamento transversal, a peça gira enquanto a ferramenta avança em um movimento perpendicular. Esse movimento garante que as superfícies sejam usinadas com precisão, removendo material de forma controlada para atingir o perfil desejado.

A aplicação prática do torneamento transversal é vasta, especialmente na fabricação de componentes que requerem superfícies planas para acoplamentos precisos ou ajustes mecânicos. Exemplos comuns incluem a face de polias, extremidades de eixos e bases de peças que necessitam de um acabamento simétrico e plano.

Compreender o avanço perpendicular ao eixo e a criação de superfícies planas é essencial para otimizar o processo de usinagem e assegurar a qualidade e funcionalidade dos produtos fabricados.

Torneamento Cônico

O torneamento cônico é caracterizado pelo movimento da ferramenta em ângulo em relação ao eixo da peça. Essa técnica permite a usinagem de superfícies cônicas, sendo essencial para a fabricação de componentes que exigem essa geometria específica.

Durante o processo, a ferramenta é ajustada para se mover em um ângulo pré-determinado, criando o formato cônico desejado. Isso é crucial em aplicações onde a precisão e a simetria são fundamentais, como na produção de pinos cônicos, eixos de transmissão e outras peças que requerem um ajuste de encaixe perfeito.

A capacidade de formar superfícies cônicas é amplamente utilizada em setores como o automotivo e aeroespacial, onde peças cônicas são comuns. O torneamento cônico não só garante a precisão dimensional, mas também proporciona um acabamento superficial de alta qualidade, essencial para a funcionalidade e durabilidade das peças fabricadas.

Compreender o movimento em ângulo e sua aplicação prática é vital para quem busca otimizar processos de usinagem e garantir a excelência na fabricação de componentes cônicos.

Rosqueamento

O rosqueamento é uma técnica de torneamento que se destaca pela criação de roscas externas e internas em peças cilíndricas. Este processo é fundamental para garantir a funcionalidade de fixações e conexões em diversos componentes industriais. As roscas são formadas pela ação de uma ferramenta de corte que segue um percurso helicoidal ao longo da superfície da peça, criando sulcos precisos e uniformes.

Durante o rosqueamento, é essencial controlar a profundidade e a velocidade da ferramenta para obter a qualidade desejada das roscas. As roscas externas são frequentemente utilizadas em parafusos e eixos, enquanto as internas são comuns em porcas e orifícios roscados. Esta versatilidade torna o rosqueamento indispensável em aplicações que exigem união e montagem de peças, como na indústria automotiva, aeroespacial e de construção.

A importância do rosqueamento na fabricação se reflete na sua capacidade de proporcionar conexões seguras e duráveis. Ele permite a desmontagem e remontagem de componentes, facilitando a manutenção e a substituição de peças, o que é crucial para a eficiência operacional e longevidade dos produtos finais.

Ferramentas de Torneamento

As ferramentas de corte desempenham um papel crucial no processo de torneamento, garantindo a precisão e a eficiência na usinagem de peças cilíndricas. Entre as ferramentas mais comuns estão os insertos de metal duro, que oferecem excelente resistência ao desgaste, e as ferramentas de aço rápido, conhecidas por sua versatilidade e capacidade de corte.

Os materiais utilizados na fabricação dessas ferramentas variam conforme a aplicação e o tipo de material a ser usinado. Além do metal duro e do aço rápido, o carbeto de tungstênio e o nitrato cúbico de boro são escolhidos por suas propriedades de dureza e durabilidade.

A manutenção adequada das ferramentas de torneamento é essencial para prolongar sua vida útil e garantir resultados consistentes. A manutenção regular inclui a verificação de desgaste, afiação periódica e substituição de insertos desgastados. Práticas de manutenção eficazes não apenas melhoram a durabilidade das ferramentas, mas também contribuem para a segurança e a qualidade dos produtos finais.

Aplicações Práticas do Torneamento

O torneamento é amplamente utilizado na fabricação de diversos componentes cilíndricos, essenciais em várias indústrias. Exemplos comuns incluem eixos, pinos, buchas e polias, que são fundamentais em mecanismos de transmissão e movimentação. Além disso, o torneamento é empregado na produção de roscas, que são vitais para fixações seguras em máquinas e estruturas.

Os produtos finais resultantes do processo de torneamento apresentam alta qualidade devido à precisão e ao acabamento superficial alcançados. Essa precisão é crucial em setores como o automobilístico, onde componentes como pistões e cilindros precisam de encaixes perfeitos para garantir o desempenho eficiente dos motores. No setor aeroespacial, a confiabilidade e a exatidão dos componentes torneados são fundamentais para a segurança das aeronaves.

Assim, o torneamento não apenas possibilita a fabricação de peças complexas, mas também assegura que essas peças atendam aos rigorosos padrões de qualidade exigidos pela indústria, impactando diretamente na durabilidade e eficiência dos produtos finais.

Conclusão

Recapitulando, o torneamento é um processo vital na manufatura, essencial para a criação de peças cilíndricas com alta precisão. Sua aplicação é ampla, abrangendo indústrias como a automobilística, aeroespacial e naval. Compreendemos os diversos tipos de torneamento, como longitudinal, transversal e cônico, cada um com suas especificidades e aplicações práticas.

Incentivamos a aplicação prática deste conhecimento no ambiente industrial. Aprimorar as técnicas de torneamento pode resultar em melhorias significativas na qualidade e eficiência dos produtos finais. Considere explorar novas tecnologias e ferramentas de corte para otimizar seus processos de fabricação.

Ao implementar as estratégias discutidas, você estará não apenas aprimorando seu conhecimento técnico, mas também contribuindo para o avanço da indústria como um todo.

0 comments

Write a comment