O que é SIPOC: Entendendo O Conceito E Sua Aplicabilidade Na Análise De Processos

Na busca incessante pela eficiência e qualidade em operações empresariais, a compreensão e aprimoramento dos processos são fundamentais. O que é SIPOC, e como sua aplicabilidade na análise de processos se mostra eficaz na otimização de resultados? Este método, embora simples, é uma poderosa ferramenta de visualização que impacta positivamente o entendimento das dinâmicas empresariais. O presente artigo visa elucidar os benefícios e os desafios do uso do SIPOC, além de orientar profissionais na sua implementação e maximização de seus atributos positivos. Reconhecer a relevância desse diagrama significa preparar o terreno para inovações e melhorias contínuas, elementos vitais em um mercado que não apenas evolui, mas que também exige agilidade e precisão em cada etapa do percurso empresarial.

O que é SIPOC

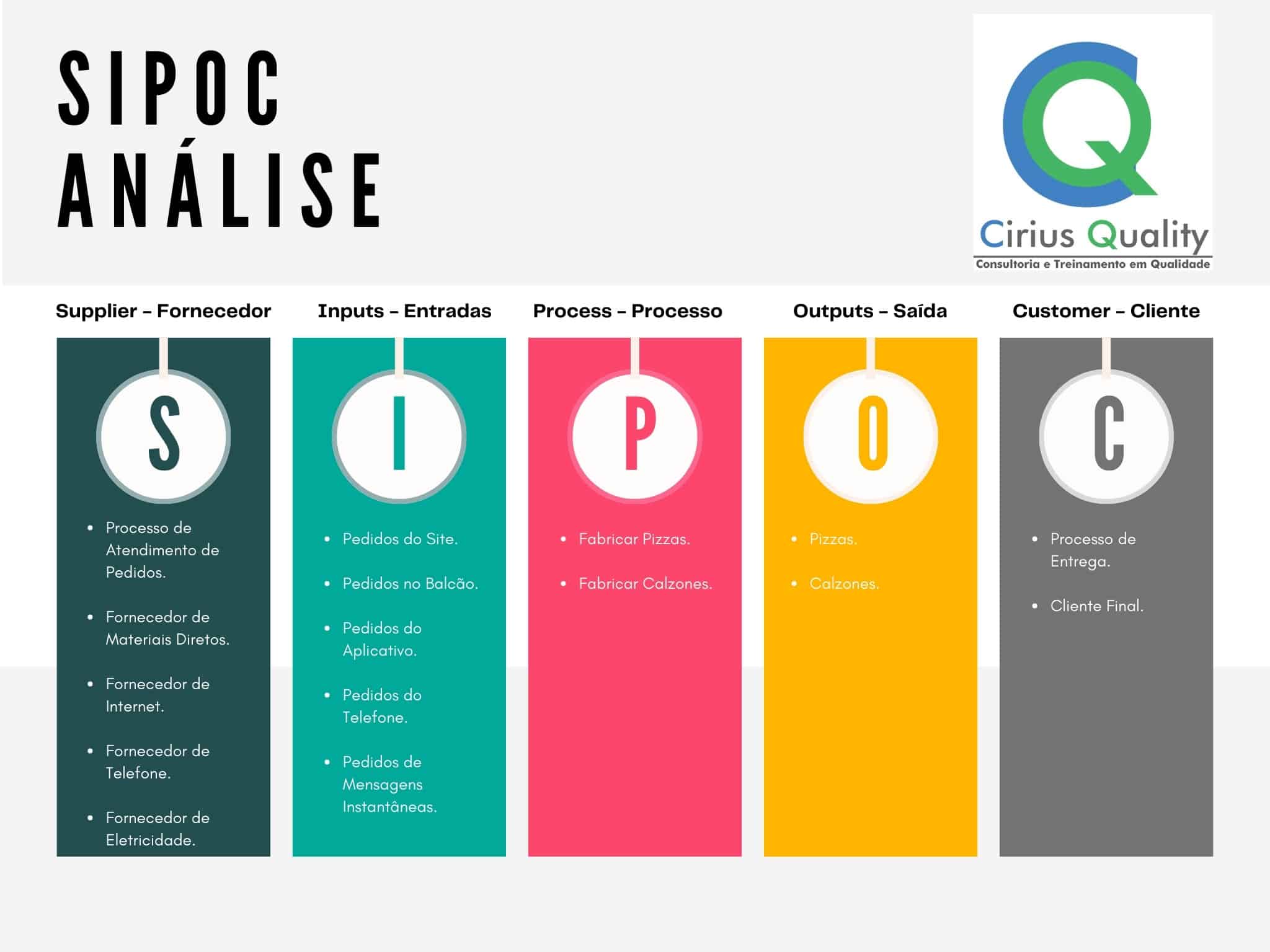

O SIPOC é uma ferramenta de mapeamento de processos que representa um esquema visual e estruturado, abrangendo cinco elementos-chave em sua sigla: Fornecedor (Supplier), Input (Entrada), Processo (Process), Output (Saída) e Cliente (Customer). Este diagrama é empregado com o propósito de fornecer uma visão ampla e integrada de um processo, possibilitando a identificação clara do início e do fim, as entradas necessárias e os outputs gerados, além de quem são os fornecedores e os clientes envolvidos.

A aplicação do SIPOC é marcada por sua flexibilidade, adaptando-se a diferentes níveis de processos dentro de organizações. Seu principal objetivo é auxiliar na análise e compreensão das diversas etapas de um processo, de modo a identificar oportunidades de melhoria e eliminar atividades que não agregam valor. Essa característica o torna um componente significativo na otimização e eficiência operacional das empresas.

Vantagens do Uso do SIPOC

O diagrama SIPOC é uma ferramenta poderosa que traz uma série de vantagens significativas para a análise de processos em organizações. Ao proporcionar uma visão ampla do processo, é possível alcançar um aumento do conhecimento sobre as necessidades intrínsecas de cada etapa, permitindo que sejam feitas adaptações mais assertivas para atingir a eficácia desejada.

- Identificação de oportunidades de melhoria: Com a clareza proporcionada pelo SIPOC, torna-se mais fácil detectar os pontos críticos que necessitam de intervenção para otimizar resultados.

- Eliminação de tarefas desnecessárias: O foco no que realmente agrega valor leva à simplificação do processo, removendo atividades supérfluas que consomem recursos sem contribuir para o objetivo final.

Esses benefícios, quando aplicados estrategicamente, podem ser a chave para uma gestão de processos mais enxuta e eficiente, contribuindo para a melhoria contínua dentro da filosofia Six Sigma e outras metodologias de excelência operacional.

Quando Usar o SIPOC

O diagrama SIPOC é uma ferramenta excepcionalmente útil para obter uma visão panorâmica dos processos empresariais. Contudo, é crucial discernir as situações onde sua aplicação é mais pertinente. Em processos que exigem um entendimento detalhado de cada etapa, o SIPOC pode não oferecer a granularidade necessária, visto que seu foco reside na visão geral do fluxo do processo. Por outro lado, sua aplicação não é recomendada para processos que visam a automatização, já que estes requerem detalhamentos precisos e técnicos que o SIPOC não é capaz de fornecer.

Recomenda-se o uso do SIPOC para entender a missão de um processo, o que permite uma avaliação crítica das atividades em curso e facilita a identificação de tarefas que possam ser eliminadas, uma vez que não agregam valor ao resultado final. Portanto, o SIPOC se mostra como uma ferramenta valiosa para empresas que buscam eficiência e eficácia no gerenciamento de seus processos.

Como Criar um Diagrama SIPOC

O desenvolvimento de um Diagrama SIPOC é notavelmente intuitivo e pode ser realizado com recursos simples. A agilidade na construção deste diagrama permite aos analistas de processos e equipes de melhoria de performance visualizar as etapas cruciais de um processo de forma rápida e eficaz.

- Selecione as ferramentas: Utilize Excel, um software de desenho ou mesmo uma folha de papel para desenhar o diagrama.

- Identifique o Processo: Determine o processo a ser analisado, estabelecendo claramente o início e o fim do mesmo.

- Relacione os Suprimentos (Suppliers): Liste todos os fornecedores que contribuem para o processo em questão.

- Enumere os Insumos (Inputs): Descreva todos os inputs necessários para que o processo ocorra.

- Defina o Processo em etapas amplas: Mapeie as etapas principais do processo, sem a necessidade de detalhar cada ação minuciosamente.

- Specifique os Produtos (Outputs): Identifique os resultados esperados ao término do processo.

- Nomeie os Clientes (Customers): Listem todos os clientes que recebem os outputs do processo.

Este método estruturado possibilita a visualização holística do fluxo de trabalho, abrindo portas para a identificação de gargalos e aprimoramento contínuo.

Exemplo Prático do SIPOC

Analisando Este Diagrama:

Ao analisarmos o processo de fabricação de pizzas e calzones em uma pizzaria, podemos observar que certas atividades podem estar sendo realizadas por pessoas que não deveriam estar envolvidas nelas. Por exemplo, se considerarmos a ação de “realizar pagamento do motoboy” como responsabilidade do Pizzaiolo, isso pode resultar em desperdício de tempo e recursos. O Pizzaiolo poderia estar mais focado na produção das pizzas e calzones, em vez de lidar com questões financeiras.

Isso nos leva a refletir sobre as atividades diárias que passam por nós, mas que não deveriam, e quanto tempo dedicamos a tarefas que não contribuem efetivamente para os objetivos do processo ou da área em que trabalhamos. Identificar as atividades importantes que realmente agregam valor é crucial para tornar os processos mais eficientes.

Portanto, é fundamental responder a essas perguntas e definir o que realmente gera valor, pois isso representa o primeiro passo para aprimorar os processos, evitando desperdícios e atividades desnecessárias. Sem essa compreensão, qualquer análise ou mudança realizada pode ser ineficaz, perpetuando ineficiências e desperdícios.

O SIPOC na Metodologia Six Sigma

O SIPOC é um componente vital na metodologia Six Sigma, que por si só é uma filosofia de gestão estruturada para melhorar a qualidade dos processos organizacionais. A integração do SIPOC com o Six Sigma fornece uma visão macro dos processos, antes de mergulhar nas complexidades do DMAIC (Definir, Medir, Analisar, Melhorar, Controlar), que é o alicerce do Six Sigma. A utilidade do SIPOC reside na sua habilidade de auxiliar equipes a identificar, em uma fase inicial, as áreas mais propensas a benefícios significativos através de ajustes refinados e análises aprofundadas.

- Identificação de variáveis críticas para o sucesso do processo.

- Clarificação do início e do fim de um processo, estabelecendo limites claros para a equipe.

- Contribuição para a seleção de projetos de melhoria que estejam alinhados com as necessidades dos clientes e objetivos empresariais.

Com exemplos de aplicação bem-sucedida do SIPOC em projetos Six Sigma, as organizações conseguem visualizar as mudanças positivas promovidas por essa ferramenta. Ao mapear os elementos fundamentais dos processos, as equipes de melhoria conseguem uma comunicação mais eficiente e uma maior chance de alcançar resultados de excelência.

Conclusão

Ao desbravar o universo do SIPOC e sua aplicabilidade na análise de processos, compreendemos que sua utilidade se estende muito além de um simples diagrama. A assertividade na identificação de fornecedores, entradas, etapas de processo, saídas e clientes culmina na otimização e entendimento aprofundado das operações empresariais. Através de uma visão macro, o SIPOC oferece um panorama que ilumina caminhos para a melhoria contínua, seguindo os preceitos da metodologia Six Sigma.

É imperativo, contudo, entender o contexto no qual o SIPOC será inserido, respeitando suas limitações e abraçando suas potencialidades. A escolha acertada de ferramentas, seja o Excel ou um pedaço de papel, e a aplicação meticulosa dos passos para sua criação são peças-chave para o sucesso na utilização deste instrumento.

Encoraja-se, assim, profissionais e organizações a experimentarem o SIPOC em seus processos, visando resultados efetivos que fomentem não apenas a eficiência operacional, mas também um salto qualitativo na satisfação dos clientes finais.