Desafios Da Usinagem E Como Superá-los

A usinagem é um processo de fabricação essencial que utiliza ferramentas de corte para remover material de uma peça bruta, transformando-a em um produto final com formas precisas. Este método é vital na indústria moderna, pois permite a produção de componentes com alta precisão e personalização, essenciais para diversos setores.

Introdução à Usinagem

O processo de remoção de material é fundamental para criar peças que atendam especificações exatas, garantindo qualidade e eficiência na produção industrial. A importância da usinagem reside na sua capacidade de adaptar-se a diferentes materiais e aplicações, tornando-se indispensável na fabricação industrial.

Tipos de Usinagem

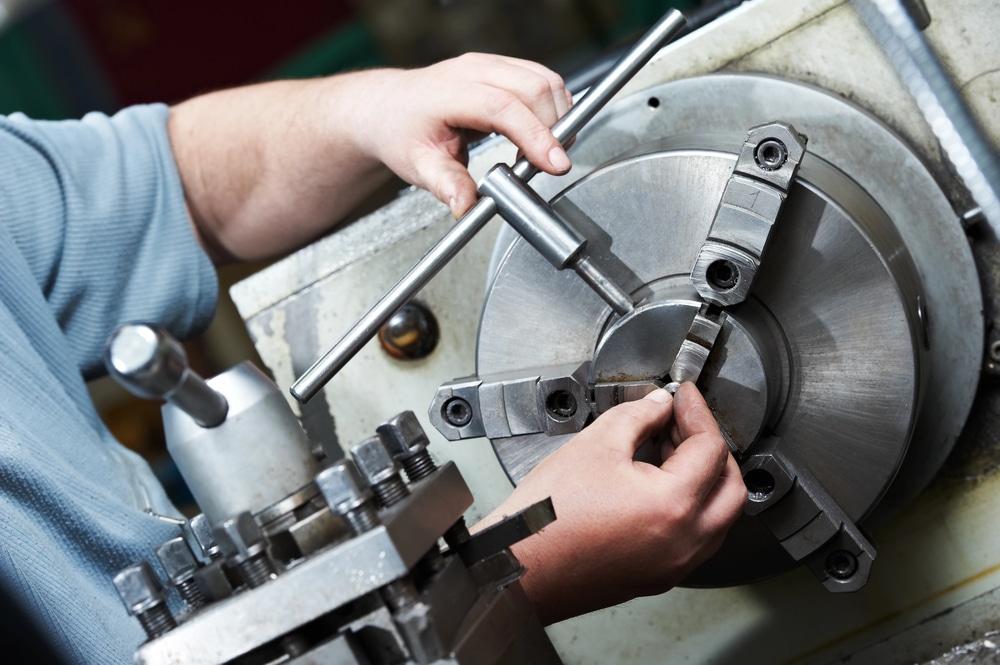

A usinagem é composta por diversos processos, cada um com características específicas para atender diferentes necessidades industriais. Um dos métodos mais comuns é o torneamento, que é utilizado para criar superfícies cilíndricas e cônicas. Este processo é realizado em tornos e é ideal para peças simétricas ao redor de um eixo.

O fresamento é outro tipo de usinagem que se destaca pela sua capacidade de realizar cortes em superfícies planas ou curvas. Utilizando fresas rotativas, esse método permite a criação de geometrias complexas e é amplamente aplicado na fabricação de componentes variados.

A furação é um processo essencial quando se trata de perfuração de materiais. Realizado com brocas específicas, é fundamental para criar orifícios em peças, sendo um dos procedimentos mais básicos na usinagem.

Para acabamentos precisos, a retificação é a técnica indicada. Utilizando rebolos abrasivos, este processo garante superfícies lisas e com tolerâncias estreitas, sendo crucial em aplicações que exigem alta precisão.

Por fim, o corte a laser representa uma tecnologia avançada no campo da usinagem. Este método utiliza um feixe de laser para realizar cortes e gravações com extrema precisão, sendo amplamente utilizado em indústrias que demandam detalhamento fino e alta qualidade.

Materiais Usináveis

A usinagem abrange uma variedade de materiais, cada um com suas especificidades. Entre os metais, o aço se destaca por sua resistência e durabilidade, mas exige ferramentas robustas devido à sua dureza. O alumínio, por ser leve, facilita o processo, embora possa deformar sob altas temperaturas. O cobre oferece excelente condutividade elétrica, mas sua maleabilidade requer cuidados para evitar deformações. Já o latão é conhecido por sua usinabilidade superior, proporcionando acabamentos finos.

Materiais compostos, como a fibra de carbono, são desafiadores pela abrasividade, demandando ferramentas especializadas para evitar danos e garantir precisão. Por outro lado, os plásticos de engenharia são versáteis e oferecem facilidade de usinagem. Contudo, é essencial controlar a velocidade de corte para evitar derretimento.

Entender as características de cada material é crucial para otimizar o processo e obter resultados de qualidade.

Equipamentos de Usinagem

Os equipamentos de usinagem desempenham um papel crucial na fabricação de peças com precisão. As máquinas manuais, como tornos e fresadoras, são amplamente utilizadas para operações que exigem habilidade do operador. Elas oferecem flexibilidade, mas dependem da experiência manual para alcançar acabamentos precisos e consistentes.

Em contraste, as máquinas CNC (Controle Numérico Computadorizado) revolucionaram o setor ao introduzir precisão e automação ao processo de usinagem. Com programação avançada, essas máquinas permitem a produção de peças complexas com alta repetibilidade e eficiência. A automação reduz o erro humano, aprimorando a qualidade do produto final.

Escolher entre máquinas manuais ou CNC depende das necessidades específicas de produção, mas a tendência atual favorece a automação para melhorar a precisão e a produtividade.

Vantagens da Usinagem

A usinagem oferece diversas vantagens que a tornam um processo essencial na indústria. Uma das principais é a alta precisão e personalização. Com a capacidade de fabricar peças com tolerâncias rígidas, a usinagem permite a produção de componentes personalizados, atendendo a requisitos específicos de design e função.

A aplicabilidade a diversos materiais é outra vantagem significativa. A usinagem é eficaz em metais, plásticos de engenharia e materiais compostos. Essa versatilidade possibilita a criação de peças para diferentes setores, desde o automotivo até o aeroespacial.

Por fim, a usinagem é ideal para produção em pequenas e grandes quantidades. Seja para protótipos únicos ou produção em massa, ela oferece flexibilidade e eficiência, adaptando-se às necessidades de mercado e demandas específicas dos clientes.

Desafios e Cuidados no Processo

No campo da usinagem, alguns desafios são inevitáveis, exigindo atenção e estratégias eficazes para superá-los. Um dos principais desafios é a necessidade de mão de obra qualificada. Operar máquinas de usinagem requer conhecimento especializado e habilidades técnicas. Para mitigar este desafio, é essencial investir em treinamento contínuo e capacitação dos operadores, garantindo que estejam atualizados com as tecnologias e práticas mais recentes.

A gestão de resíduos, como cavacos, também é um aspecto crítico. Durante o processo de usinagem, a geração de resíduos precisa ser controlada para evitar acúmulo e impacto ambiental. Implementar métodos eficientes de coleta e reciclagem dos cavacos pode ajudar a reduzir o desperdício e promover a sustentabilidade.

Outro ponto importante é a manutenção constante dos equipamentos. Máquinas bem mantidas são menos propensas a falhas, garantindo a continuidade da produção. Realizar manutenções preventivas regularmente e seguir um cronograma rigoroso de inspeções pode prolongar a vida útil dos equipamentos e melhorar a eficiência operacional.

Aplicações Industriais

A usinagem desempenha um papel crucial em diversos setores industriais, sendo essencial para a fabricação de componentes vitais. No setor automotivo, a usinagem é empregada na produção de componentes mecânicos, como eixos, engrenagens e blocos de motor, que exigem alta precisão e resistência para garantir o desempenho dos veículos.

Na indústria aeroespacial, a exigência por peças de alta precisão é ainda mais rigorosa. Componentes como pás de turbinas, suportes estruturais e carcaças de motores são usinados com tolerâncias extremamente baixas para assegurar a segurança e a eficiência das aeronaves. A capacidade da usinagem de alcançar acabamentos precisos é essencial nesse contexto.

Já no setor de construção civil e energia, a usinagem é utilizada para fabricar peças fundamentais para máquinas e equipamentos. Exemplos incluem peças para turbinas eólicas, bombas hidráulicas e componentes de infraestrutura. Esses elementos precisam suportar condições extremas e demandas operacionais intensas, destacando a importância da usinagem na produção de componentes duráveis e confiáveis.

Evolução e Inovações

A introdução das máquinas CNC revolucionou o processo de usinagem, trazendo precisão e eficiência sem precedentes. Essas máquinas, controladas por computador, permitem a execução de tarefas complexas com mínima intervenção humana, reduzindo erros e aumentando a repetibilidade. Estudos indicam que a precisão das CNC pode alcançar tolerâncias de até 0,001 mm, garantindo produtos finais de alta qualidade.

Além disso, o uso de softwares de modelagem 3D tem otimizado significativamente o design e a fabricação de peças. Esses programas permitem simulações detalhadas do processo de usinagem antes mesmo de iniciar a produção física, resultando em economia de tempo e redução de desperdícios. A capacidade de prever e corrigir falhas potenciais aprimora a eficiência do processo, levando a um aumento de até 30% na produtividade em algumas indústrias.

Tendências Futuras

O futuro da usinagem está profundamente ligado à automação avançada, que promete transformar as operações industriais. Máquinas automatizadas, equipadas com inteligência artificial, poderão realizar ajustes em tempo real, aumentando a precisão e reduzindo o tempo de ciclo. Espera-se que essa tendência leve a uma redução significativa nos custos de produção e a uma melhoria contínua na qualidade dos produtos.

Paralelamente, a sustentabilidade na usinagem está ganhando destaque. Práticas sustentáveis, como a reutilização de materiais e a redução de resíduos, estão se tornando essenciais. A implementação de tecnologias verdes não só minimizará o impacto ambiental, mas também pode trazer vantagens competitivas para as empresas. A usinagem sustentável está prevista para se tornar um padrão na indústria, impulsionando a inovação e a responsabilidade ambiental.

Melhores Práticas

A adoção de melhores práticas é fundamental para garantir eficiência e qualidade no processo de usinagem. Uma dessas práticas é o treinamento contínuo dos operadores. Investir na capacitação da equipe assegura que os profissionais estejam sempre atualizados com as mais recentes técnicas e normativas de segurança, resultando em maior precisão e menos erros no processo de produção.

Outro ponto crucial é o investimento em tecnologia. A aquisição de equipamentos modernos e softwares avançados pode aumentar a produtividade e a competitividade da empresa, permitindo a fabricação de peças mais complexas e precisas.

Por fim, a manutenção preventiva é essencial para prolongar a vida útil dos equipamentos e evitar paradas inesperadas. Realizar inspeções regulares e substituir componentes desgastados são medidas que reduzem custos e garantem a continuidade das operações.

Importância da Qualificação Profissional

No contexto da usinagem, a qualificação profissional é um fator determinante para o sucesso dos processos produtivos. Operadores bem treinados são essenciais para operar máquinas complexas e definir parâmetros de corte com precisão. Isso não só otimiza o tempo de produção, mas também minimiza erros que podem resultar em desperdício de materiais.

Estudos indicam que a qualidade do produto final está diretamente relacionada à experiência e competência dos operadores. Profissionais qualificados são capazes de identificar problemas rapidamente e implementar soluções eficazes, garantindo que as peças atendam aos rigorosos padrões de qualidade exigidos pela indústria.

Investir em qualificação contínua não é apenas uma estratégia de melhoria de processos, mas também uma forma de impulsionar a competitividade da empresa no mercado global, assegurando produtos de alta precisão e confiabilidade.

Gestão de Resíduos

Na usinagem, um dos principais resíduos gerados são os cavacos, fragmentos de material removidos durante o processo de corte. Esses resíduos, se não gerenciados corretamente, podem ter um impacto ambiental significativo, contribuindo para a poluição do solo e da água.

Para mitigar esse impacto, é fundamental implementar métodos eficazes de reciclagem e reutilização. Os cavacos de metal, por exemplo, podem ser coletados e fundidos novamente, retornando ao ciclo de produção como matéria-prima. Além disso, a separação e classificação dos resíduos permitem um tratamento mais eficiente, reduzindo o desperdício.

A adoção de práticas sustentáveis na gestão de resíduos não só beneficia o meio ambiente, mas também pode resultar em economia de custos para as indústrias, ao maximizar o uso dos materiais disponíveis.

Manutenção de Equipamentos

A manutenção preventiva é crucial para garantir a eficiência e a longevidade das máquinas de usinagem. Realizar manutenções regulares evita falhas inesperadas, minimizando o tempo de inatividade e os custos de reparo. Equipamentos bem mantidos operam com maior precisão, assegurando a qualidade dos produtos finais.

Para implementar uma manutenção eficaz, é importante seguir algumas práticas recomendadas. Primeiramente, estabeleça um cronograma regular de inspeções e limpeza das máquinas. Verifique componentes críticos, como ferramentas de corte e sistemas de lubrificação, para detectar desgastes ou danos. Além disso, mantenha um registro detalhado de todas as atividades de manutenção realizadas, o que ajuda na identificação de padrões ou problemas recorrentes.

Investir em treinamento para operadores também é essencial, garantindo que estejam cientes das práticas corretas de operação e manutenção, contribuindo para a durabilidade dos equipamentos.

Segurança no Ambiente de Usinagem

A segurança no ambiente de usinagem é essencial para proteger os trabalhadores e garantir a eficiência operacional. Cumprir as normas de segurança é fundamental, pois elas estabelecem diretrizes para minimizar riscos. Estatísticas indicam que seguir rigorosamente essas normas pode reduzir em até 70% os acidentes de trabalho em ambientes industriais.

Além disso, o uso de equipamentos de proteção individual (EPI) é obrigatório. Entre os EPIs mais comuns estão óculos de segurança, luvas resistentes, protetores auriculares e calçados apropriados. Esses equipamentos são projetados para proteger os trabalhadores de perigos como fragmentos de metal, ruído excessivo e outros riscos associados à usinagem.

Promover treinamentos regulares e conscientizar os funcionários sobre a importância da segurança contribui para um ambiente de trabalho mais seguro e eficiente.

Conclusão

A usinagem continua a ser um pilar essencial na fabricação industrial, permitindo a criação de peças com alta precisão e personalização. Apesar dos desafios, como a necessidade de mão de obra qualificada e gestão de resíduos, superá-los traz melhorias significativas para a eficiência e qualidade do produto final.

Implementar estratégias eficazes e investir em tecnologia são passos fundamentais. Com isso, as indústrias podem não apenas superar obstáculos, mas também explorar novas oportunidades de inovação e crescimento.

0 comments

Write a comment