FAQ: Análise de Certificado de Calibração

Os certificados de calibração desempenham um papel fundamental na garantia da precisão e confiabilidade de equipamentos de medição. Neste artigo, vamos mergulhar em pontos importântes na análise de certificado de calibração, desvendando os elementos-chave e os insights que podem ser obtidos a partir desses documentos essenciais. Descubra como uma análise cuidadosa pode aprimorar a qualidade de seus processos de medição e assegurar resultados consistentes e confiáveis.

1- Pontos importantes que devem ser avaliados em um certificado de calibração

1.1- O que é calibração?

Calibração é um conjunto de operações que estabelecem, sob condições especificadas, a relação ente valores indicados por um instrumento de medição ou sistema de medição, tendo como referência os valores correspondentes aos padrões utilizados.

1.2- Porque é necessário a calibração?

A calibração é necessária para assegurar a confiabilidade dos resultados das medições e essa confiabilidade só é conseguida através de equipamentos de medições calibrados, treinamentos de técnicos, metrologistas e operadores, essa sistemática visa:

a) Garantir e melhorar a qualidade dos produtos produzidos e fornecidos ao cliente e consumidor final garantindo a plena satisfação de todos prevenindo e evitando reclamações;

b) Atender a legislação metrológica vigente;

c) Atender a norma de gestão no processo de certificação da empresa;

d) Garantir a segurança exigida para determinados produtos, setores e usuários.

2- A análises de um certificado de calibração deve seguir uma sistemática de trabalho para que pontos relevantes não sejam esquecidos, essa sistemática inclui rastreabilidade do equipamento, certificados do equipamento e dos padrões utilizados na calibração.

2.1- O que é rastreabilidade?

Rastreabilidade é capacidade de investigar o histórico do produto através de fontes de informações registradas, com isso é possível identificar todos os elementos que compõe o produto, o caminho percorrido, sua localização, sua origem e sua aplicação.

A rastreabilidade é um conceito que surgiu na cadeia logistica devido à necessidade de saber a origem do produto, sendo usado na pecuária com objetivo de se identificar a origem do animal visando a prevenção contra a transmissão de doenças que pudesse afetar a saúde do ser humano.

O uso da rastreabilidade na calibração visa investigar o histórico do equipamento e garantir a sua confiabilidade sendo objeto de constatação em auditoria do sistema de gestão da qualidade tanto por ocasião da certificação como auditoria de cliente, na norma ISO 9001:2008 é o item 7.5.3 (Idêntificação e Rastreabilidade) que é utilizado na verificação de diversas etapas do processo durante uma auditoria, abaixo descrevemos um texto do que diz a norma e mais uma demosntração de controle e idêntificação do equipamento.

2.2- Os laboratórios calibram os equipamentos e juntos com os equipamentos mandam os certificados, estes certificados indicam o técnico responsável pela calibração do equipamento e o responsável pela validação.

3- Item da norma NBR ISO 9001:2008

3.1- Identificação e rastreabilidade

Tomando como base o item 7.5.3 da norma NBR ISO 9001:2008 – Identificação e rastreabilidade deve:

• Quando apropriado, a organização deve identificar o produto por meios adequado ao longo de sua realização.

• A situação do monitoramento e da medição deve ser identificada, ao longo da realização do produto, veja a seguir;

Se inspecionado e aprovado, etiqueta verde.

Se inspecionado, mas está esperando resultado, etiqueta amarela.

Se inspecionado e reprovado, etiqueta vermelha.

• Quando a rastreabilidade for um requisito, a organização deve controlar a identificação única do produto e manter registros (ver 4.24).

4- RBC – Rede Brasileira de Calibração

A Rede Brasileira de Calibração foi criada em 1980 e constituída por laboratórios acreditados (credenciados) pelo INMETRO seguindo os requisitos da norma NBR ISO/IEC 17025, a RBC congrega competências técnicas e capacitações vinculadas a indústrias, universidades e institutos tecnológicos, habilitados para a realização de serviços de calibração. A acreditação subentende a comprovação da competência técnica, credibilidade e capacidade operacional do laboratório.

O credenciamento estabelece um mecanismo para evidenciar que os laboratórios se utilizam de um sistema da qualidade, que possuem competência técnica para realizar serviços de calibração e assegurar a capacidade em obter resultados de acordo com métodos e técnicas reconhecidos nacional e internacionalmente.

A RBC utiliza padrões com rastreabilidade às referências metrológicas mundiais da mais alta exatidão, estabelecendo vínculo com as unidades do Sistema Internacional de Unidades – SI e constituindo a base técnica imprescindível ao livre comércio entre as áreas econômicas preconizado nos mercados globalizados.

4.1- Os laboratórios da RBC prestam serviços de calibração para:

*Empresas produtoras

*Prestadoras de serviços

*Laboratórios de universidades e centros de pesquisas e

*Laboratórios credenciados abrangem as seguintes áreas: dimensional, força, massa, pressão, eletricidade, tempo e frequência, temperatura, volume e massa específica.

http://www.inmetro.gov.br/laboratorios/rbc/

5- Norma ABNT NBR ISO /IEC 17025

A norma ABNT NBR ISO/IEC17025, que estabelece requisitos e procedimentos para acreditação de laboratórios de ensaio e calibração de equipamentos diante de um órgão regulamentador, no caso do Brasil, o INMETRO – Instituto Nacional de Metrologia, Normalização e Qualidade Industrial.

A norma ISO/IEC 17025 é resultado de uma revisão feita pelo Working Group 10 (WG 10) da ISO/CASCO (Committee on Conformity Assessment), da ISO/IEC Guia 25, escrita em 1978. Essa revisão, iniciada em 1995, teve como objetivo suprir as lacunas sobre a aplicação e interpretação de seus itens, como por exemplo, o conteúdo mínimo a ser apresentado na declaração da política da qualidade do laboratório e as operações relacionadas às amostragens e o uso de meios eletrônicos.

A norma 17025 estabelece requisitos gerenciais e técnicos para a competência de laboratórios em fornecer resultados de ensaios e calibração tecnicamente validos. Laboratórios executem serviços de calibração e/ou de ensaios, em atendimento à própria demanda interna ou de terceiros, independente ou vinculado à outra organização, público ou privado, nacional ou estrangeiro, independente do seu porte ou área de atuação. Sendo assim dividem-se em: 1° parte – fornecedor realiza ensaio em seu próprio produto 2° parte – o cliente realiza ensaio no produto do fornecedor 3° parte – o laboratório que realiza o ensaio não possui interesse sobre o produto.

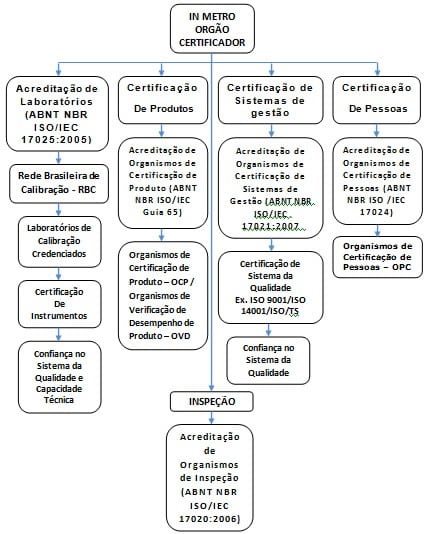

6- Estrutura de credenciamento no Brasil veja na figura a seguir.

7- A norma ABNT NBR ISO/IEC 17025:2005 Acredita:

– Laboratórios de Calibração Acreditados – RBC

– Laboratórios de Ensaios Acreditados – RBLE

O credenciamento de avaliadores e especialistas é feito por modalidade e tipo de acreditação.

Na modalidade de acreditação de Laboratórios (ABNT NBR ISO/IEC 17025), os avaliadores/especialistas atuam nos escopos de:

– Calibração

– Ensaio

NOTA: Outros tipos de acreditação ver site do IN METRO

http://www.inmetro.gov.br/credenciamento/acre_lab_ac.asp

8- Qual a vantagem de se utilizar um laboratório credenciado RBC?

Um laboratório credenciado a Rede Brasileira de Calibração (BRC) representa o reconhecimento formal da competência técnica das organizações que realizam avaliação da conformidade, é também uma maneira segura de identificar aqueles que oferecem a máxima confiança em seus serviços e também;

9- O IN METRO AVALIA ANUALMENTE A EMPRESA CREDENCIADA:

*O sistema de qualidade

*Os procedimentos de calibração

*O conhecimento técnico dos metrologista

* A adequação dos padrões utilizados na calibração dos equipamentos

*A rastreabilidade desses padrões

*As medidas executadas com os padrões e se estão de acordo com a referência nacional

Não havendo necessidade de manter para avaliação do auditor os certificados dos padrões dos equipamentos utilizados na calibração porque o IN METRO já avaliou.

10- A correta interpretação e análises dos certificados e consequentemente a validação dos resultados seguindo os critérios de aceitação, incluindo a frequência de calibração pode evitar margem a não conformidade em auditorias de certificação e auditorias de clientes.

11- O que é incerteza?

Em termos gerais a palavra incerteza deixa a sensação de insegurança, ou seja, de algo duvidoso, ou seja, aquilo que não se tem certeza, mais na verdade na metrologia a incerteza esta associada ao resultado de uma medição, ou seja, que caracteriza uma dispersão dos valores que podem ser fundamentalmente atribuídos a um mesurando.

Trazendo um pouco da estatística nenhum produto ou processo é totalmente perfeito, todos existe variações por mínimo que seja, pois envolve: condições ambientais, umidade, pressão atmosférica, vibrações do ambiente de trabalho, oscilações na eletricidade e também no processo de medição (Operador, equipamento, padrões) e produto a ser medido, portanto, tudo envolvido no processo pode ser fontes de variações.

12- O que é validação?

A validação é a confirmação dos resultados indicado do sistema de calibração, através do método de avaliação, evidência objetiva, de que foram satisfeitos os requisitos para uma utilização ou aplicação específica.

No processo de validação o método é avaliado em termos da sua representatividade,

reprodutibilidade e repetitividade.

13- Critérios de controle

Todos os critérios para controle, identificação, validação e proteção do equipamento devem ser definidos em procedimento ou instrução de trabalho conforme exigência do item 7.6 da norma ISO 9001:2008, ou conforme uso da norma de referência do sistema de gestão da empresa ex. NBR ISO 9001:2008, NBR ISO/TS, NBR ISO 14001, etc…

14- Item 7.6 Controle de equipamento de monitoramento e medição da norma NBR ISO 9001:2008

“A organização deve determinar o monitoramento e a medição a serem realizados e o equipamento de monitoramento e medição necessário para fornecer evidências da conformidade do produto com os requisitos determinados.”

Nota: Todo o processo produtivo deve ser monitorado, desde seu início até a expedição do produto. Assim deve haver um plano de controle conhecido como plano de

Calibração.

15- Nesse plano de calibração / certificado deve constar:

• Nº Metrológico (Identificação do instrumento / equipamento): P-001

• Descrição: Paquímetro

• Modelo: convencional

• Nº Série: MA2012

• Fabricante: Círius Quality

• Faixa de Indicação (Escala) : 154 mm

• Menor Divisão (Resolução): 0,02 mm

• Faixa de Uso: 150 mm

• Critério de Aceitação: 0,2 mm

• Última e Próxima Calibração: 2012 / 2013

Nota: Dados adicionais podem constar, como: tolerância do processo, endereço, função, frequência de calibração, procedimento e outros que julgar necessário.

16- Critério aceitação

A definição do critério de aceitação deve ser definida antes do uso e calibração do equipamento, pois é uma forma de assegurar metrologicamente que o equipamento utilizado tenha condições requeridas para determinado produto ou processo.

Não existe uma norma exigindo ou definindo uma forma de definição para o critério de aceitação, mais alguns aspectos básicos devem ser levados em conta, como: Exatidão (precisão) fornecida pelo fabricante do equipamento, tolerâncias do processo ou processo.

Com relação à seleção do EIME, o BUREAU VERITAS (1994) e ARNOLD (1995) consideram como critério a precisão requerida, devendo esta ser de quatro a dez vezes menores que o intervalo de tolerância que se deseja medir. Por sua vez, segundo CERTI (1997) e MORRIS (1991), a incerteza de medição do EIME deve estar entre 1/3 e 1/10 do intervalo de tolerância do parâmetro a ser medido.

Definido o seu critério de aceitação podemos definir que: a soma em módulo do Erro + Incerteza deve ser menor ou igual ao seu critério de aceitação para que o equipamento esteja conforme.

17- Valores de erros de medição e incertezas declarados nos certificado

Com relação aos valores de Erros de Medição e Incertezas declarados no Certificado de Calibração, deve-se avaliar se os mesmos são compatíveis com o instrumento calibrado (Tolerância do Processo para o qual o mesmo está designado) e, caso não seja, se é possível conviver com os erros declarados.

Outro ponto é ficar atento quanto à calibração, antes do ajuste, se a mesma indicar desvios acima da tolerância do equipamento, deverá ser emitido um Relatório de Não-Conformidade pelo usuário ou por quem gerencia o sistema de calibração. Com base neste Relatório de Não Conformidade, deverá ser apurado se houve o comprometimento em relação a medições anteriores, porém avaliação do certificado não se limita simplesmente ao erro e incerteza, outras questões devem ser levadas em conta como evidência da rastreabilidade da calibração.

Deve-se fazer a avaliação técnica dos resultados apresentados e da apresentação do Certificado.

Segundo a Norma ABNT NBR ISO/IEC 17025 é recomendável que o Certificado de Calibração contenha os seguintes itens:

Título do documento “Certificado de Calibração”;

Nome e endereço da empresa executante da calibração;

Identificação única do Certificado (quando houver), com indicação de número de série, de cada declaração sobre o Nível de Confiança para o qual a Incerteza de Medição foi estimada e o correspondente fator de abrangência, por exemplo, na forma “A Incerteza Expandida relatada é baseada em uma Incerteza padronizada combinada multiplicada por um Fator de Abrangência k=2, para um Nível de Confiança de aproximadamente 95%”.

O certificado de calibração não deve conter nenhuma recomendação sobre o prazo de validade da calibração quando o laboratório informar no certificado a “Validade da Calibração” ou “Data para nova Calibração”, o cliente não considerar tal informação, pois a determinação de intervalo de calibração é de competência do usuário e nunca do laboratório que forneceu o serviço (a menos que houver comum acordo entre as partes).

Na avaliação do certificado é importante também verificar a rastreabilidade, que é a cadeia contínua de comparações de uma medição feita por um organismo nacional reconhecido legalmente.

Quando não existirem padrões reconhecidos para a rastreabilidade de um instrumento ou o laboratório não tiver obtido nenhum reconhecimento para os serviços executados o mesmo deve documentar a base fundamentada para a calibração, ou seja, definir um método padrão para calibração que satisfaça às necessidades do usuário e trabalhar conforme as normas existentes para a gestão do laboratório de calibração.

Quando a calibração for feita em um laboratório da Rede Brasileira de Calibração – RBC não há necessidade de avaliar e nem manter os certificados dos padrões utilizados na calibração, pois, o INMETRO avalia anualmente os laboratórios credenciados.

Se o laboratório não for credenciado a rede brasileira de calibração a necessidade de avaliar e manter no arquivo os certificados dos padrões, pois, em auditoria o auditor vai solicitar para averiguação de a sistemática esta sendo cumprida.

Definido o limite de erro, vamos à avaliação do certificado, nessa avaliação vamos utilizar o exemplo: a) definido acima 1/3 = 0,6 / 3 = 0,2 mm.

0 comments

Write a comment